Конструкция распылителей

Топливо впрыскивается в камеру сгорания через распылитель, являющийся прецизионным, неразделимым узлом форсунки. Определение — прецизионный — говорит о том, что детали распылителя — игла и корпус изготовлены с высочайшей точностью:

- Зазор между иглой и корпусом составляет, в зависимости от типа распылителя, от 0,002 мм до 0,004 мм

- Отклонения формы иглы и внутренних поверхностей корпуса распылителя менее 0,001 мм.

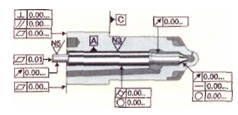

Рис.1. Точность изготовления распылителя — отклонения формы и положения измеряемые в микронах

Виды распылителей

В зависимости от системы впрыска, определяемого по типу камеры сгорания, применяется два вида распылителей:

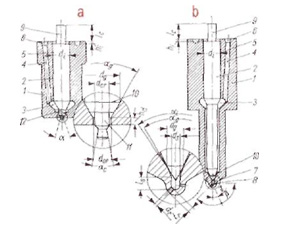

da — диаметр штифта

dm— диаметр распыляющего отверстия штифтового распылителя

hd — ход дросселя

Ld = dot— da — зазор дросселя

а — угол распыла струи

а — угол конического гнезда& — диаметр иглы

d — диаметр гнезда

h — ход иглы

ds — диаметр колодца

I, — длина колодца

di — диаметр распыляющих отверстий дырчатого распылителяI — длина распыляющего отверстия (i — угол впрыска g — угол наклона впрыска 1е— высота выступа верхнего штифта иглы

Рис. 2. Типы распылителей: а — штифтовой распылитель b — дырчатый распылитель

- Штифтовые распылители (однодырчатые), применяемые в дизельных двигателях с раздельной камерой,

- Дырчатые распылители, применяемые в системах непосредственного впрыска — с единой камерой, сформированной в днище поршня.

В этих двух группах распылителей существуют сотни типов и модификаций, отличающихся между собой по конструкции корпуса и иглы, по размерам и по характеристикам работы.

Проходная (гидравлическая) характеристика распылителя

Основным параметром распылителя является его проходная (гидравлическая) характеристика, описывающая изменение проходного сечения в распылителе в зависимости от величины подъёма иглы, и соответственно изменения количества топлива вытекающего из распылителя.

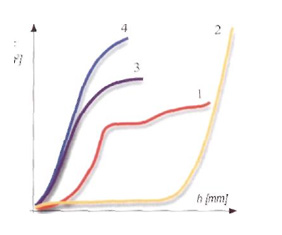

Рис. 3. Проходные характеристики (выдача топлива в зависимости от подъёма иглы) распылителей:

1 — штифтовый обычный распылитель

2 — штифтовый распылитель с дросселем

3 — дырчатый распылитель с малым сечением распыляющих отверстий

4 — дырчатый распылитель с большим сечением распыляющих отверстий

Вид этой характеристики влияет на экономичность (расход топлива), динамику и экологические параметры двигателя (шумность, содержание сажи и токсичных соединений в выхлопных газах).

Проходная характеристика распылителя зависит от конструкции и его размеров, а именно:

- в штифтовых распылителях: от высоты дросселя, зазора дросселя, высоты подъёма иглы и других конструктивных особенностей (диаметра штифта, относительного показателя),

- в дырчатых распылителях от: подъёма иглы, разницы углов конуса иглы и гнезда в корпусе распылителя, относительного показателя, диаметра и глубины колодца, количества, диаметра и длины распыляющих отверстий.

Проходная характеристика штифтового распылителя

Проходная характеристика штифтового распылителя с дроссельным эффектом отличается вытянутым, плоским отрезком дросселирования, определяющим уровень шума и углеводородов и отрезком с крутым подъёмом, влияющим на расход топлива и уровень дымности выхлопных газов.

Плоский участок характеристики зависит от высоты дросселя и величины кругового зазора между отверстием и штифтом на игле, называемой зазором дросселирования. Обычно, высота дросселя составляет, в зависимости от применения распылителя (для легковых пли грузовых автомобилей): от 0,3 до 0,7 мм, а зазор дросселирования — от 0,01 до 0,05 мм.

Для достижения более тихой работы двигателя, облегчения запуска и гарантирования равномерной работы двигателя на холостом ходу применяются распылители, у которых на штифте иглы сделана плоская или косая лыска (раньше для этого в распылителе сверлили дополнительное отверстие, которое во время работы быстро закоксовывалось).

Кроме того, штифт иглы имеет дополнительную фаску для более плавного перехода характеристики распылителя от плоского отрезка к крутому вертикальному. Благодаря этому снижается уровень шума и уменьшаются выбросы углеводородов при малых нагрузках двигателя.

Проходная характеристика дырчатого распылителя

Проходная характеристика дырчатого распылителя отличается, по сравнению с характеристикой штифтового распылителя, намного более резким увеличением проходного сечения при подъёме иглы, что зависит от величины зазора между уплотняющим конусом иглы и краем колодца, разницы углов конусов на игле и в корпусе, а также диаметра распыляющих отверстий. Для уменьшения закоксовывания и выбросов углеводородов, колодец должен быть как можно меньше

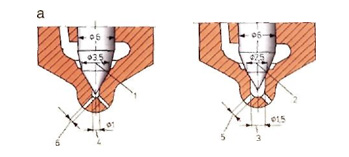

Рис. 4. Примеры дырчатых распылителей с различными относительными показателями получающимися при разных диаметрах гнезда:

а — большой относительный показатель 3.5/6 (больше 0,5)-распылитель шумно хрипит во всём диапазоне скоростей рычага пробника b — малый относительный показатель 2.5/6 (меньше 0,5) — распылитель хрипит тихо и мягко, а в некотором диапазоне скоростей рычага хрипение исчезает

Относительный показатель распылителя

Динамические свойства распылителя: скорость подъёма иглы (скорость открывания распылителя), скорость вытекания топлива через распыляющие отверстия и время впрыска, зависят от относительного показателя, являющегося отношением диаметра гнезда к диаметру иглы.

На практике, диаметр гнезда не бывает меньше 2,2 мм, что ограничивало бы подачу топлива к распыляющим отверстиям и ускоряло бы кавитационный износ гнезда распылителя. Диаметр иглы распылителя составляет, в зависимости от размера распылителя:

6 или 5 мм для распылителей типоразмера «S», и соответственно 4,5 или 4 мм — для распылителей типоразмера «Р».

Наиболее часто встречающиеся соотношения: для распылителей типоразмера «S»: 3/6 и 2,5/6 ; для распылителей типоразмера «Р»: 2/4 и 2,6/4,5

Распылители без колодца

С точки зрения экологичности двигателя, износостойкости называемой, сферической части корпуса распылителя и его звуковых свойств, важным параметром конструкции являются размеры пространства находящегося ниже гнезда распылителя.

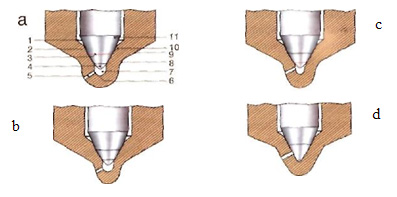

Рис. 6. Дырчатые распылители с колодцем и типа «VCO»- без колодца:

а — с цилиндрическим колодцем и полукруглым носиком корпуса распылителя:

1 — край гнезда корпуса распылителя

2 — поверхность гасящего конуса иглы

3 — уплотняющий край иглы

4 — верхушка иглы

5 — распыляющее отверстие

6 — вход распыляющего отверстия

7 — колодец

8 — радиус перехода внешней круглой поверхности в коническую поверхность корпуса распылителя

9 — наружная коническая поверхность корпуса распылителя

10 — уплотняющее гнездо корпуса распылителя

11 — гасящий конус иглы распылителя

b — с цилиндрическим колодцем в коническом носике корпуса распылителя

с — с коническим колодцем в коническом носике корпуса распылителя

d — без колодца ~ типа VCO, в котором распыляющие отверстия закрываются иглой распылителя

Выпускаются два вида дырчатых распылителей: с колодцем и без колодца- иглой закрывающей входы распыляющих отверстий, находящихся в конической части корпуса распылителя.

Распылители с колодцем могут иметь колодец разной формы (для обеспечения соответствующей износостойкости):

- цилиндрический с полукруглым или коническим окончанием корпуса распылителя,

- конический с коническим окончанием корпуса.

Чем меньше объём колодца, тем меньше в нём остаётся топлива и испаряется после окончания впрыска, и соответственно меньше выбросы углеводородов и склонность распылителя к закоксовыванию распыляющих отверстий.

Новейшие типы распылителей VCO, имеют колодец с минимальным объёмом. Такие распылители имеют, по сравнению с распылителями с колодцем, меньшую износостойкость, поэтому это обычно распылители типоразмера Р с длиной распыляющего отверстия 1 мм и с конической формой окончания корпуса. Игла в этих распылителях имеет дополнительный конус, улучшающий их гидравлические свойства.

Конструкция игл распылителей

В зависимости от типа двигателя, игла распылителя может иметь: окончание в форме цилиндра и конуса, двойной конус. Распылители, применяемые в системах с высоким давлением, например в системе Common Rail, имеют иглу с двойной направляющей, что предотвращает потерю устойчивости иглы, и гарантирует закрывание всех распыляющих отверстий, что важно для создания равномерных струй топлива.

Подъём иглы

Важным параметром, с точки зрения гидравлических свойств распылителя и времени впрыска, является величина подъёма иглы (шаг). Шаг иглы должен быть как можно меньшим, но достаточным, чтобы проходное сечение через гнездо было на 30% больше суммарного сечения отверстий распылителя. Слишком большой шаг иглы приводит к запаздыванию закрывания распылителя, и нежелательному вытеканию топлива, к прорыву выхлопных газов внутрь распылителя и образованию нагара внутри распылителя. Шаг иглы в штифтовых распылителях, с учётом шага дросселирования, составляет от 0,4 до 1,1 мм, а в дырчатых распылителях намного меньше — от 0,2 до 0,35 мм.

Материалы для распылителей и их тепловая обработка

Распылители во время работы на двигателе подвергаются механическим и тепловым нагрузкам. Это резкие удары иглы об уплотняющий конус в корпусе распылителя с частотой до 10 000 раз в минуту.

Перегрев распылителя (температура возле распыляющих отверстий выше 200 С) приводит к изменению цвета, закоксованию отверстий, заклиниванию иглы.

Поэтому, корпуса распылителей изготавливаются из стальных сплавов, с обработкой азотированием или углеродом, содержащих хром, никель, молибден. Корпуса штифтовых распылителей также изготавливаются из стальных (подшипниковых) сплавов с закалкой.

Износостойкость и безотказность в эксплуатации распылителя зависит от толщины твёрдого слоя на конусе распылителя. Если твёрдый слой тонкий или вообще отсутствует то износостойкость распылителя будет низкая. Обработка углеродом даёт слой с большей толщиной но с меньшей твёрдостью по сравнению с азотированием, дающим тонкий но более твёрдый слой. Твёрдость после тепло-химической обработки корпуса распылителя на поверхности уплотнительного конуса должна быть не менее 60 HRC.